Die Expertenartikel sind nur teilweise auf Deutsch verfügbar.

Übersicht der deutschen Inhalte.

Die Bedeutung der Bohrlochintegrität für den Grundwasserschutz bei der Erstellung von Schiefergasbohrungen

Autoren: Michael Prohaska1,2 und Gerhard Thonhauser1,2

1Fakultät für Tiefbohrtechnik, Universität Leoben, Österreich

2Environmentally Friendly Drilling Systems (EFD)

Publiziert: 22. Juni 2012

Update: 18. Juli 2015

Einleitung

Eines der meist diskutierten Themen des öffentlichen Interesses im Zusammenhang mit der Erschließung von Schiefergas ist der Schutz von Grundwässern vor Fluida, die isoliert durch zementierte Stahlrohre von der Schiefergaslagerstätte an die Oberfläche transportiert werden. In den Vereinigten Staaten wurden in den letzten beiden Jahrzehnten mehr als 40.000 Schiefergasbohrlöcher abgeteuft.

Nach einer intensiven Lern- und Entwicklungsphase begann die US-amerikanische Industrie nach und nach Wege zur wirtschaftlichen industrialisierten Erschließung dieser zuvor unerreichbaren Ressourcen zu finden. Dieser Prozess ist noch nicht beendet. Bestimmungen und bewährte Verfahren aus der Öl- und Gasindustrie mussten an die Bedürfnisse der Schiefergasgewinnung angepasst und, sofern notwendig, neue Bestimmungen definiert werden.

Jede Bohrung an Land, unabhängig von deren Bestimmung (Öl-, Gas- oder Wasserbohrung, Geothermie-, Injektions- oder Entsorgungsbohrung) muss abgedichtet werden, um die grundwasserführenden Schichten vor Bohr-, Produktions- oder Workover-Flüssigkeiten zu schützen. Dies ist eine der wichtigsten Anforderungen, die vom Beginn der Bohrlochkonstruktion, durch seine gesamte Lebensdauer hindurch und darüber hinaus bis nach endgültiger Schließung der Bohrstätte uneingeschränkt erfüllt werden müssen. Die Barrieren, die den Grundwasserschutz Seitens der Bohrlochkonstruktion garantieren müssen, sind die Verrohrungen und der Zement.

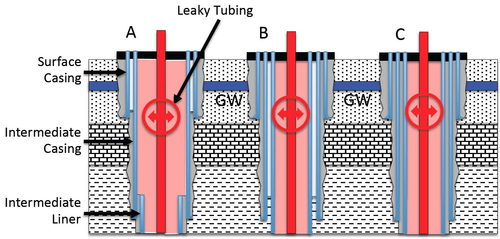

Der Zement sorgt für eine feste und bleibende Verbindung zwischen dem Gebirge und Verrohrung und verhindert, dass Flüssigkeiten durch den sogenannten Ringraum, den Raum zwischen der Verrohrung und dem Gestein, gelangen kann. Die Anzahl der zementieren Verrohrungen zum Schutz des Grundwassers variiert und ist abhängig von der Tiefe der Bohrung, der Gesteinsart, und anderen Faktoren. Abbildung 1 (Referenz Texas Oil and Gas Association) zeigt schematisch den oberen Teils einer typischen Bohrlochkomplettierung.

Ein Bohrloch, das für die Schiefergasproduktion bestimmt ist, unterliegt ähnlichen Integritätsanforderungen wie oben beschrieben. Kapitel 3 dieser Arbeit befasst sich mit Standard-Bohrlochkomplettierungen und möglichen Szenarien, die ein Versagen der Bohrlochintegrität und das Austreten von Flüssigkeiten zur Folge haben können. Kapitel 4 konzentriert sich auf Empfehlungen zu bewährten Verfahren für die sichere Erstellung solcher Komplettierungen.

Immer wieder wurde diskutiert, dass es ein erhöhtes Risiko hydraulisch induzierter Rissbildung in den überlagernden Gesteinsschichten gibt, welches Migrationswege für Schadstoffe schaffen kann. Induzierte Risse könnten mit natürlichen Rissen, durchlässigen Schichten oder untereinander verbundenen Porenräumen kommunizieren und so eine weitere Flüssigkeitsmigration ermöglichen.

Wissenschaftliche Studien befassen sich mit dem Risiko der Aufwärtsmigration von Flüssigkeiten durch die der frakturierten Schiefergaslagerstätte überlagernden Formationen und Gesteinsschichten1. Zwar ist das Risiko einer Migration von Flüssigkeiten wahrscheinlich sehr gering - eine Migration von Gasen jedoch ist deutlich wahrscheinlicher. Aus einigen Studien geht hervor, dass Erdgas aus frakturierten Lagerstätten in Grundwasserleiter vordringen kann, ohne auf die Migrationswege näher einzugehen.2

Dabei ist zu beachten, dass der Vorgang des Hydraulic Fracturing selbst kaum Risiken einer Grundwasserkontamination durch Bohrlochflüssigkeiten birgt.3 Die meisten Vorfälle während der Schiefergasproduktion sind auf periphere Prozesse und Abläufe des Hydraulic Fracturing zurückzuführen, wie zum Beispiel auf Entsorgungsprozesse, Produktion, Transporte durch Dritte sowie auf Lagerung von z.B. Chemikalien.4

Bohrlochintegrität und Problemszenarien

Die Verrohrung und Zementation sind die Hauptbarrieren für den Schutz des Grundwassers vor Flüssigkeiten, die während der Konstruktionsphase des Bohrlochs und während der späteren Produktion nach Obertage gefördert werden. Um die Bohrlochintegrität auf lange Sicht garantieren zu können, müssen die Zementschlämme die richtige chemische Zusammensetzung aufweisen, und in den Ringraum richtig eingebracht werden.

Ein typisches Bohrloch besteht aus einer Reihe konzentrischer Verrohrungstouren (Abb. 2). Diese überlappen sich vor allem in der oberen Sektion und isolieren somit durch mehrere Ebenen aus Stahl und Zement die grundwasserführenden Zonen. Abbildung 2 zeigt verschiedene Komplettierungsmöglichkeiten der oberen Sektion eines Bohrlochs für den ungünstigsten Fall dass Produktionsflüssigkeit über Lecks im Produktionsstrang entweichen kann. Die Abbildung zeigt, dass Stahl und Zement im Fall eines Versagens der Bohrlochintegrität aufgrund eines undichten Produktionsstrangs das Bohrloch von der Umgebung abgrenzen. Bei Option (A) zum Beispiel folgen von außen gesehen auf eine Zementschicht zwei Verrohrungsstränge.

Die Oberkante des Zements (TOC, top of cement) der äußeren ersten Rohrtour befindet sich Obertage. Zu bemerken ist, dass sich die Oberkante der Zwischenverrohrung in Abbildung 2 mit einigem Abstand unterhalb der grundwasserführenden Felsformation befindet. Dies ist ein Standard-Design bei der Konstruktion von Bohrlöchern, das häufig für konventionelle Öl- und Gasbohrlöcher angewandt wird. Option (B) bietet einen noch besseren Grundwasserschutz. Hier kommen zwei Zement- und drei Verrohrungsschichten zwischen dem Inneren des Bohrlochs und dem äußeren, grundwasserreichen Gestein zur Anwendung. Option (C) fügt noch eine weitere Barriere (Zement) hinzu und ist somit die stärkste Ausführung.

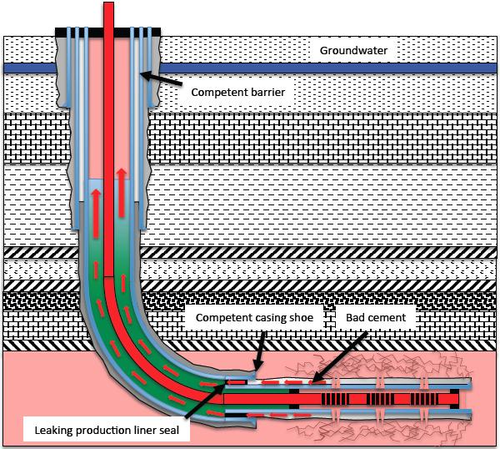

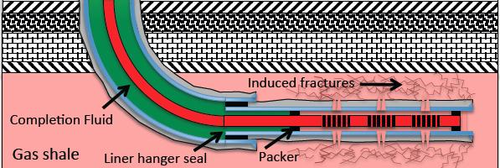

Verrohrung und Zement formen nicht nur eine Barriere für Flüssigkeit, welche sich innerhalb des Bohrlochs befinden, sie verhindern auch, dass Flüssigkeiten von außen in den Ringraum gelangen können. Die Isolierung des Ringraums von der äußeren Umgebung ist auch bekannt als „Zonal Isolation“ und wird am besten durch eine perfekte Zementation über eine gewisse Distanz erreicht. Abbildung 3 zeigt einen perfekt zementierten Ringraum des horizontalen Teils eines Schiefergasbohrlochs. Flüssigkeiten und Gas können hier nur durch die Perforationen der Produktionsverrohrung (Produktionsliner) in das Bohrloch und weiter in den Produktionsstrang fließen (Abb. 3).

Abb. 3: Unterer Teil eines hydraulisch aufgebrochenen Erdgasbohrlochs. Der Ringraum der Zwischenverrohrung und der Produktionsverrohrung (Produktionsliner) ist durchgängig zementiert. Dadurch wird eine perfekte zonale Isolierung zwischen dem Innenbereich des Bohrlochs und dem es umgebenden Gesteins erreicht.

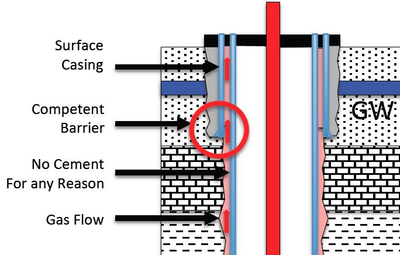

Abb. 3: Unterer Teil eines hydraulisch aufgebrochenen Erdgasbohrlochs. Der Ringraum der Zwischenverrohrung und der Produktionsverrohrung (Produktionsliner) ist durchgängig zementiert. Dadurch wird eine perfekte zonale Isolierung zwischen dem Innenbereich des Bohrlochs und dem es umgebenden Gesteins erreicht.Unzureichend zementierte Bereiche eines Bohrlochs sind Realität - besonders bei Bohrungen mit starker Ablenkung oder in horizontalen Abschnitten. Gründe sind unter anderem eine schlechte Zentralisierung der Verrohrung oder die fehlende Rotation längerer horizontaler Rohrtouren (Produktionsliner) während der Zementverpumpung. Im Fall eines schlecht zementierten Abschnitts, durch den Flüssigkeiten in den Ringraum gelangen könnten, ist die nächste Barriere (a) der Hänger des Produktionsliners welcher die weitere Migration von Flüssigkeiten in das Innere des Bohrlochs verhindert (Abb. 3) oder (b) der nächste zementierte Rohrschuh über der schlecht zementierten Sektion (Abb. 4). Beide Barrieren sind ein effektiver Schutz gegen das weitere Aufsteigen unerwünschter Flüssigkeiten.

Abb. 4: Effektive Zementbarriere am Rohrschuh der oberflächennahen ersten Rohrtour. Sollten, aus welchen Gründen auch immer, Flüssigkeiten am Ringraum entlang zwischen Bohrloch und Formation aufsteigen, verhindert der Rohrschuh der nächsten Verrohrung, dass diese von dort weiter migrieren können. GW=Grundwasser.

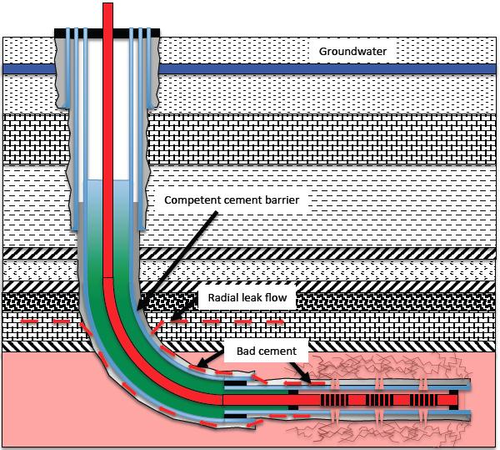

Abb. 4: Effektive Zementbarriere am Rohrschuh der oberflächennahen ersten Rohrtour. Sollten, aus welchen Gründen auch immer, Flüssigkeiten am Ringraum entlang zwischen Bohrloch und Formation aufsteigen, verhindert der Rohrschuh der nächsten Verrohrung, dass diese von dort weiter migrieren können. GW=Grundwasser.Die Bedeutung eines ordnungsgemäß zementierten Rohrschuhs wird auch in Abbildung 5 deutlich. Diese Abbildung zeigt einen Produktionsliner mit fehlerhafter Zementation, bei der zurückströmende Flüssigkeiten oder Gas in den Ringraum zwischen der Verrohrung und der Formation gelangen können. Jedoch verhindert der zementierte Rohrschuh der davorliegenden Zwischenverrohrung das weitere Migrieren von Flüssigkeiten. Flüssigkeiten können allenfalls durch einen leckenden Hänger des Produktionsliners entweichen. Dann können sich Flüssigkeiten und/oder Gas im Inneren des Bohrlochs zwischen Produktionsstrang und Zwischenverrohrung ansammeln. Eine Kontamination des Grundwassers ist in diesem Fall keine Gefahr, da in den oberen Bereichen des Bohrlochs mehrere Barrieren bestehend aus Zwischenverrohrungen, erster Rohrtour und Zement zugegen sind.

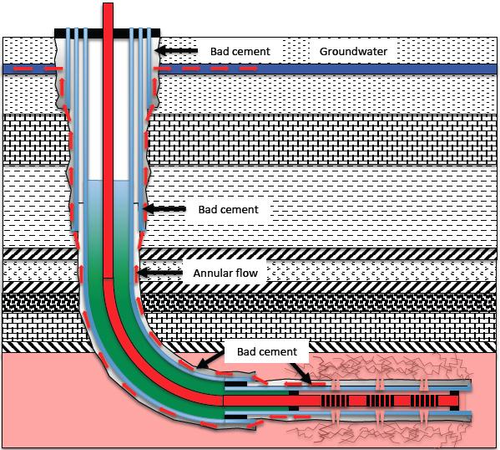

Abbildung 6 zeigt ein Szenario, bei dem Flüssigkeiten in das umgebende Gebirge eindringen. In diesem Szenario wurden der Produktionsliner sowie der untere Teil der Zwischenverrohrung schlecht zementiert. Flüssigkeiten können entlang der Ringräume in durchlässige Felsformationen abwandern (Abb. 6). Im schlimmsten Fall würden die Flüssigkeiten in diesem Szenario entlang der Ringräume bis in die grundwasserführenden Bereiche gelangen. Das ließe darauf schließen, dass

- die Zementation entlang des gesamten Bohrlochs, von unten bis oben, fehlerhaft ist (Abb. 7)

- nicht genügend andere druckarme und durchlässige Felsformationen zwischen der Lagerstätte und dem grundwasserführenden Bereich vorhanden sind.

Bei Vorhandensein letzterer würden Flüssigkeiten in diese Formationen abwandern und sich nicht weiter aufwärts bewegen. Generell muss hier angemerkt werden, dass ein Versagen der Bohrlochintegrität eines solchen Ausmaßes kaum vorstellbar ist. Ebenso gibt es eine Reihe an Indikatoren für die Qualität der Zementation, die während oder nach den jeweiligen Zementationsarbeiten für die verschiedenen Bohrlochabschnitten angewandt werden können. Bei sorgfältiger Anwendung können Betreiber von Bohrungen aus diesen Indikatoren genaue Informationen über die Qualität der Zementation zwischen Formation und Stahlrohr ableiten (siehe Kapitel 4). Fälle von Integritätsverlust aufgrund schlecht zementierter Bohrlochsektionen sind häufig das Resultat einer Verletzung der Sorgfaltspflicht sowie das nicht-Anwenden bewährter Zementationstechniken während der Konstruktion des Bohrlochs.

Verrohrung und Zementation - Bewährte Regeln

Die richtige Bohrlochverrohrung und Zementation ist in der Industrie und bei Regulierungsorganen seit Jahrzehnten ein viel diskutiertes Thema. Die wichtigsten bewährten Regeln für die ausreichend gute „Zonal Isolation“ sind unten aufgeführt. Einige haben sich bereits etabliert und einige basieren auf neuen technischen Entwicklungen und Erfahrungen. Viele der Regeln sind speziell auf den Grundwasserschutz ausgerichtet. Sie sind anwendbar auf die Zementation aller Bohrlochsektionen. Besondere Aufmerksamkeit muss der Zementation der ersten Rohrtour nahe der Oberfläche gewidmet werden:

- Verrohrungsqualität und Verbindungen müssen den in der API-Spezifikation 5CT.5 dargelegten Mindestanforderungen entsprechen.

- Für die Zementation müssen die besten zur Verfügung stehenden Methoden zur Spülungsverdrängung (Zentralisierung der Verrohrung, Zustand des Bohrlochs, Auf-und Ab-Bewegen und Rotation der Verrohrung, Verwendung von Spacern bei turbulenter Strömung) angewandt werden, um die Bohrspülung komplett durch Zementschlämme zu ersetzen.6

- Sehr zu empfehlen ist die Verwendung von beiden, einem oberen und einem unteren Zementierstopfen.7 Die Verwendung des oberen Zementierstopfen ist weit verbreitet - der untere Stopfen wird jedoch manchmal weggelassen. Dieser ist jedoch wichtig, da er für die mechanische Trennung von Bohrspülung und Zementschlämme innerhalb der Verrohrung sorgt, wodurch das Vermischen von Flüssigkeiten während des Pumpens auf ein Minimum reduziert wird.

- Der Filterkuchen der Bohrspülung sollte dünn sein, und eine geringe Durchlässigkeit aufweisen. Dickere Filterkuchen werden während der Installation der Verrohrung mechanisch durch Kratzer zerstört.8 Dies reduziert das Risiko einer späteren Bildung von Mikro-Ringräumen zwischen Zement und der Formation.

- Filtratwert der Zementschlamme reduzieren (< 50ml/30min API Flüssigkeitsverlustwert) um "Brückenbildung" während der Setzung des Zements zu verhindern, da dies zu einem unkontrollierten hydrostatischen Druckabfall in den oberen Bereichen des Bohrlochs führen kann.9 Dies ist besonders bei der Abdichtung von Formationen mit größerem Druck oder Bereichen mit punktuell unter Druck gesetzten biogenen Gasblasen in den oberen Sektionen des Bohrlochs wichtig.

- Die chemische Schrumpfung von Zementschlämmen sollte auf ein Minimum reduziert werden und die Verwendung von expandierende Zementsystemen kann in Betracht gezogen werden um Mikro-Ringräumen zwischen Verrohrung und Zement zu vermeiden und die Bindung zu verbessern.10

- Die volumetrische Reduktionen der Zementschlämme kann während der statischen Übergangszeit nach dem Zementverpumpen (die Zeit, in der die Gelstärke 500 lb/100ft2 erreicht) mit Gas substituiert werden, was die Migration von Blasen und die Entstehung von Mikro-Kanälen begünstigt. Schlämme mit niedrigen Schrumpfungs- und Filtrationswerten sowie mit hoher Gelstärke nach hydrostatischem Druckgleichgewicht zur Formation empfehlen sich zur Einschränkung der Gasmigration.11

- Die Verwendung rechtwinklig abbindender Zementschlämme reduziert die Zeit, in der Gas in die noch nicht ausgehärteten Zementschlämme migrieren kann.12 Solche Systeme werden bei Hochdruckgaslagerstätten angewandt. Innerhalb kürzester Zeit können sie genügend Stärke entwickeln um das weitere Migrieren von Gas zu verhindern13 (z.B. 500 lb/100ft2). Somit kann der Fluss von Gasen innerhalb einer zumutbaren Entfernung oberhalb des Eintrittspunkts gestoppt werden.

- Die Verwendung von Leichtzementsystemen verhindert den Verlust von Zementschlämmen im Falle von schwachen (oberflächennahen) Formationen.14 Auch die Verwendung von verstopfenden Materialien als Zusatz zur Zementschlämme wird fallweise empfohlen.

- Die Verwendung von expandierenden Ringraumpackern (Annular Casing Packers (ACP)) kann durch das Abdichten strategischer Bereiche sehr zur Verbesserung einer Standard-Zementation beitragen. Die Positionierung eines Ringraumpackers in der Nähe des Rohrschuhs der ersten Rohrtour kann somit wesentlich zu eine dauerhaften Abdichtung beitragen.15

- Für die erste oberflächennahe Rohrtour sollte der Zement ausnahmslos bis an die Oberfläche reichen. Erscheint während des Verpumpens kein Zement an der Oberfläche, kann über ein in den Ringraum abgelassenes kleines Rohr der Ringraum bis zur Oberfläche mit Zementschlämme aufgefüllt werden.16

- Ein Zement-Log (cement bond log (CBL)) sollte angerfertigt werden, um die Qualität der Zementation bewerten zu können. Wenn notwendig, muss eine Zementreparatur (Squeeze Job) eingeplant werden. Zu beachten ist, dass der Zement eine ausreichende Festigkeit während der Wartezeit (WOC, wait on cement) entwickeln muss, bevor ein Zement-Log angefertigt und die Bohrung fortgesetzt werden kann. In manchen Fällen kann es mehrere Tage dauern, bis der Zement ausreichend ausgehärtet ist. Zu Beachten ist ferner, das die Verlässlichkeit von CBLs und ein berechneter Zement Bond Index (BI) seit Jahrzehnten kritisch diskutiert werden, siehe z.B. Cement Bond Logging - A New Analysis to Improve Reliability, H. Gai and C. F. Lockyear, BP Research, SPE Advanced Technology Series, Vol. 2, No.1, 1994; Basic Cement Isolation Evaluation, George E. King, P.E., 18. November 2014

- Das durchgehend perfekt zementierte Intervall repräsentiert die Länge an qualitativ hochwertiger Zementation hinter einer Verrohrung. Es ist abhängig vom Durchmesser der Verrohrung und sollte bestehenden Empfehlungen gerecht werden17 (z.B. ein 33 ft langes durchgehend perfekt zementiertes Intervall bei einer 7-in. Verrohrung oder 45 ft bei einer 9 5/8-in Verrohrung (empfohlen von der EPA, dem US-amerikanischen Amt für Umweltschutz).

- Ist eine Sektion gebohrt, verrohrt, und zementiert, sollte eine Druckintegritätsprüfung der Formationsfestigkeit direkt unterhalb des Rohrschuhs durchgeführt werden, um sicherzustellen, dass sich in diesem Bereich eine ausreichende Dichtung befindet, die verhindert, dass Flüssigkeiten und Gase in den zementierten Ringraum der Verrohrung migrieren können.18

Das Risikopotential eines Versagens der Bohrlochintegrität als Funktion der Tiefe

Schiefergasformationen kommen überall auf der Welt in unterschiedlichen Tiefen vor. So zum Beispiel in den USA, wo in Fayetteville aus 1.200m und in Haynesville aus über 4.500 m fördert. In Europa existieren Lagerstätten in einer Tiefe zwischen 900 m und über 4,500 m. Somit kann der Abstand zwischen dem Schiefergas-Förderhorizont und den Grundwasserleitern zwischen einigen hundert Metern und mehreren Kilometern liegen. Deshalb ist das Risikopotential für die flachen und tieferen Bereiche verschieden zu bewerten. Die Ergebnisse einer Studie des US-amerikanischen Energieministeriums,19 die das Risiko der Kontamination des Grundwassers, ausgelöst durch Probleme mit der „Zonal Isolation“ nach dem Hydraulic Fracturing, als niedrig einstuft, verdeutlicht dies.

- Besonders in den meisten tieferen Schiefergasgebieten gibt es oft deutliche vertikale Trennschichten zwischen dem gefrackten Zonen und den Grundwasserbereichen.

- Häufig liegen zwischen dem gefrackten Zonen und dem Grundwasser durchlässige Gesteinsschichten, die unter Druck stehende Flüssigkeiten aufnehmen können. So kann weniger Flüssigkeit den Grundwasserbereich erreichen.

- Auch gibt es oft Gesteinsschichten zwischen den gefrackten Zonen und dem Grundwasserbereich, die den vertikalen Fluss einschränken und so als hydraulische Barrieren für die Flüssigkeitsmigration agieren.

- Durch moderne computergestützte Fracture Design-Modelle ist die Vorhersage der dreidimensionalen Frac-Geometrie einfacher geworden. Die Wahrscheinlichkeit, dass ein Frac-Job bis in unbeabsichtigte Zonen hineinreicht, wird somit geringer.

Flache Schiefergasbohrlöcher (900 - 1500 m) können mit einer kleinen Anzahl an Rohrtouren gebohrt werden (z.B. oberflächennahe erste Rohrtour-, Zwischen- und horizontale Produktionsverrohrung). Daher ist für die Bohrlochintegrität die Länge der zementierten Bereiche im Vergleich mit tiefen Bohrlöchern gering und das theoretische Risiko eines durchgängigen Zementversagens erhöht sich ohne durchgehend perfekt zementiertem Intervall. Bei flachen Schiefergasbohrlöchern stellt eine zweite Zwischenverrohrung eine zusätzliche Barriere für strömende Flüssigkeiten dar. (vgl. Abb. 4 und 5).

Fazit

- Der Grundwasserschutz steht im öffentlichen Interesse auf der Liste von Umweltfragen im Zusammenhang mit der Erschließung von Schiefergasfeldern ganz oben. Deshalb ist es wichtig, dass die Industrie weiter in umweltverträgliche Technologien der Schiefergasproduktion und die besten zur Verfügung stehenden Techniken zur Konstruktion von Bohrlöchern investiert.

- Verschiedene Studien haben gezeigt, dass eine Grundwasserverunreinigung aufgrund eines Versagens der Bohrlochintegrität sehr unwahrscheinlich ist, sofern die bestehenden Standards und aktuellen bewährten Verfahren befolgt werden1.

- Eine Grundwasserverunreinigung aufgrund eines Versagens der Bohrlochintegrität ist möglich, wenn die bewährten Verfahren, besonders aus Kostengründen, nicht befolgt werden. Mittel- und längerfristig sind jedoch ein hohes Umweltrisiko und ein Verlust der politischen und öffentlichen Akzeptanz der Preis. Jede durch schlechte Konstruktionspraktiken ausgelöste Grundwasserverunreinigung führt mit Sicherheit zu einem deutlichen Rückschlag für den Schiefergassektor und im Extremfall zur vollkommenen Aufgabe von Erschließungsprojekten.

- Wir empfehlen die Entwicklung von standardisierten Vorschriften für bestmögliche Zementationstechniken. Es existieren bereits viele individuelle Technologien und bewährte Verfahren, die jedoch nicht alle zufriedenstellend Anwendung finden. Die laufend aktualisierten und überarbeiteten Richtlinien sollten auch einen wirksamen Mechanismus für die Einhaltung der Überwachungsbestimmungen für Betreiber beinhalten.

1SHIP News: Studies on underground fracturing fluid migration along faults

DiGiulio, D. C. et al., 2011: Investigation of Ground Water Contamination near Pavillion, Wyoming, Report, U.S. EPA

2Osborn, SG, A Vengosh, NR Warner, RB Jackson. 2011. Methane contamination of drinking water accompanying gas-well drilling and hydraulic fracturing. Proceedings of the National Academy of Sciences, U.S.A. 108:8172-8176, dx.doi.org/10.1073/pnas.1100682108

DiGiulio, D. C. et al., 2011: Investigation of Ground Water Contamination near Pavillion, Wyoming, Report, U.S. EPA

3Kell, S. 2011: State Oil and Gas Agency Groundwater Investigations And Their Role in Advancing Regulatory Reforms - A Two-State Review: Ohio and Texas, Report, U.S. Ground Water Protection Council

4Groat, C. G. and Grimshaw, T. W., 2012: Fact-Based Regulation for Environmental Protection in Shale Gas Development, Report, Texas University

6Haut, R. C. and Crook, R. J., 1979: Primary Cementing: The Mud Displacement Process, SPE 8253, Abstract

7Baker Hugher, White Paper: Hydraulic Fracturing: An Environmentally Responsible Technology for Ensuring Our Energy Future, 2012

8Griffith, J. E., Osisanya, S. 1995: Thickness Optimization of Drilling Fluid Filter Cakes for Cement Slurry Filtrate Control and Long-Term Zonal Isolation, SPE 29473. Abstract

9Sutton, F. L. and Sabins, D. L. 1991: Interrelationship Between Critical Cement Properties and Volume Changes During Cement Setting, SPE 20451. Abstract

10Baumgarte, C. et. al. 1999: Case Studies of Expanding Cement To Prevent Microannular Formation, SPE 56535. Abstract

11Prohaska, M. et al. 1995: Modeling Early Time Gas Migration Through Cement Slurries, SPE DC, Summary

12Ashok Santra et al. 2007: Designing Cement Slurries for Preventing Formation Fluid Influx After Placement, SPE 106006, Abstract

13Sabins, F. L. et al., 1982: Transition Time of Cement Slurries Between the Fluid and Set States, SPE 9285, Abstract

14Kulkarni, S. V. and D.S. Hina, D. S. 1999: A Novel Lightweight Cement Slurry And Placement Technique for Covering Weak Shale in Appalachian Basin, SPE 57449, Abstract

15Inflatable Packers, Weatherford, accessed April 2012

16Nelson, E. B. 1990: Well Cementing, Elsevier

17Boyd, D. et al. 2006: Reliability of Cement-Bond-Log Interpretations Compared to Physical Communication Tests Between Formations, SPE 101420, Abstract

18Nobuo Morita et al. 1997: Safety of Casing-Shoe Test and Casing-Shoe Integrity After Testing, SPE 22557-PA, Summary

19U.S. DoE, 2009: State Oil and Natural Gas Regulations Designed to Protect Water Resources, Report.