Artykuły expertów są dostępne tylko w języku angielskim.

Zawartości w języku polskim.

Możliwości dotyczące gospodarki wodnej związane z produkcją gazu łupkowego z wykorzystaniem szczelinowania hydraulicznego

Autorzy: Kelvin B. Gregory1, Radisav D. Vidic2, and David A. Dzombak1

1Wydział Budownictwa Lądowego i Inżynierii Środowiskowej, Uniwersytet Carnegie Mellon, Pittsburgh

2Wydział Budownictwa Lądowego i Inżynierii Środowiskowej, Uniwersytet w Pittsburgh

Data publikacji: Marzec 14, 2012

Niniejszy tekst jest częścią artykułu zatytułowanego „Wyzwania Gospodarki Wodnej Związane z Produkcją Gazu Łupkowego z Wykorzystaniem Szczelinowania Hydraulicznego”, pierwotnie opublikowanego w „Elements”, Vol. 7, czerwiec 2011 r. Prawa zastrzeżone przez wydawcę.

Wstęp

Najważniejszym wyzwaniem dla producentów gazu ziemnego jest utrzymanie korzystnego rachunku ekonomicznego w produkcji gazu łupkowego przy jednoczesnym utrzymaniu odpowiedzialnego podejścia do ochrony zasobów naturalnych i zdrowia publicznego. Cele firm wydobywczych oraz podmiotów odpowiedzialnych za ochronę zdrowia i środowiska naturalnego są ściśle powiązane w obszarze korzystania z zasobów wodnych, gospodarki wodnej i ściekowej.

Zasoby wodne

Odwierty i realizacja otworów wiertniczych wymagają dużych ilości wody. Realizacja pionowych i poziomych komponentów odwiertu może wymagać od 400 do 4000 m3 wody, wykorzystywanej w płuczce [ang. drilling fluid] w celu utrzymania ciśnienia hydrostatycznego w dolnej części odwiertu, chłodzenia głowicy wiertła [drillhead] oraz usuwania urobku [ang. drill cuttings]. W dalszym etapie niezbędne jest 7000 - 18,000 m3 wody w procesie szczelinowania hydraulicznego, w każdym z odwiertów. Tak duże ilości wody zwykle uzyskuje się z pobliskich zbiorników wodnych lub przepompowuje z miejskich źródeł zasilania w wodę. W regionach, w których lokalne, naturalne źródła wody są rzadkie lub przeznaczone do innych zastosowań, ograniczona dostępność wody może być istotną przeszkodą w wydobyciu zasobów gazowych.

Gospodarka wodą pozabiegową

Cofanie się cieczy szczelinującej ma miejsce przez kilka dni (nawet do kilku tygodni) po szczelinowaniu, zależnie od uwarunkowań geologicznych i geo-mechanicznych formacji. Do największego cofania się dochodzi pierwszego dnia natomiast tempo spada z czasem; typowy początkowy wskaźnik sięga parametrów 1000 m3/d (GWPC oraz ALL Consulting, 2009). Skład cieczy pozabiegowej zmienia się jako funkcja czasu w jakim woda wypływająca z formacji łupkowej pozostaje w kontakcie z formacją.

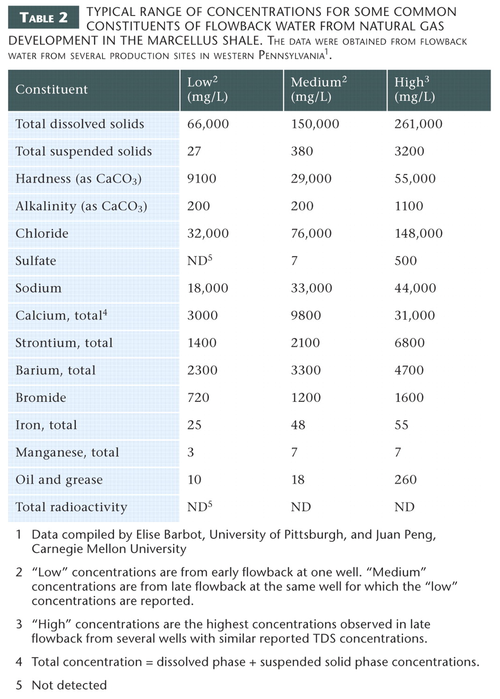

Minerały oraz substancje organiczne obecne w formacji rozpuszczają się w cieczy do szczelinowania, tworząc roztwór solankowy [ang. brine solution], który zawiera znaczące ilości soli, metali, olejów, smarów oraz rozpuszczalnych związków organicznych, zarówno lotnych jak i półlotnych [ang. volatile/semivolatile] (Tab. 2). Ciecz pozabiegowa zwykle jest przechwytywana na powierzchni do dalszego wykorzystania, oczyszczenia lub ponownego wykorzystania. Z uwagi na dużą ilość wody, wysoką zawartość rozpuszczonych w niej substancji stałych oraz złożoną strukturę fizykochemiczną cieczy pozabiegowej, narastają obawy społeczne dotyczące gospodarki tymi zasobami wodnymi z uwagi na potencjalny wpływ na zdrowie człowieka oraz czynniki środowiskowe powiązane z przypadkowym przedostaniem się cieczy pozabiegowej do środowiska (Kargbo i in. 2010).

Technologie oczyszczania i strategie gospodarki cieczą pozabiegową oparte są o ograniczenia wprowadzane przez rządy, opłacalność, poziom technologiczny oraz właściwy dobór technologii do konkretnych zasobów wodnych. Dotychczasowe doświadczenie z cieczami poprodukcyjnymi i pozabiegowymi są wykorzystywane jako źródło rekomendacji dla firm wydobywczych pod kątem oczyszczania i gospodarki wodnej w regionach prowadzących nowe projekty wydobycia (Kargbo i in. 2010). Możliwości zagospodarowania cieczy pozabiegowej w niektórych złożach łupkowych, takich jak Marcellus, są ograniczone całkowitym stężeniem rozpuszczonych substancji stałych [ang. TDS] w cieczy pozabiegowej, geografią, geologią oraz brakiem fizycznej infrastruktury (Arthur i in. 2008; Kargbo i in. 2010).

Wtrysk podziemny

Większość wody poprodukcyjnej przy wydobyciu ropy i gazu w Stanach Zjednoczonych jest rozprowadzana metodą wtrysku głębinowego (Clark i Veil, 2009). Wtrysk głębinowy realizuje się z wykorzystaniem kontrolnych otworów wiertniczych II klasy, służących do wtrysków głębinowych, zgodnie z definicją Amerykańskiej Agencji ds. Ochrony Środowiska (Veil i in. 2004).

Dostęp do odpowiednich możliwości realizacji spustu głębinowego może stanowić ważny czynnik ograniczający przy wydobyciu gazu łupkowego. W Teksasie znajdowało się ponad 11,000 odwiertów spustowych II klasy w 2008 r., lub nieco więcej niż jedna studnia spustowa przypadająca na jedną czynną na złożu Barnett (Tintera, 2008). Dla porównania, cały stan Pensylwania ma tylko siedem studni spustowych II klasy, przeznaczonych do przyjęcia cieczy pozabiegowej. Złoże Marcellus zawiera ogromne zasoby, które ostatecznie zostaną jednak wyeksploatowane za sprawą dużej liczby realizowanych odwiertów.

Mimo, że należy się spodziewać wzrostu liczby odwiertów spustowych w Pensylwanii, wykorzystywanych do wtrysków głębinowych, wydobycie gazu łupkowego ma obecnie miejsce na wielu obszarach, na których brakuje wystarczającej liczby odwiertów spustowych, z kolei budowa nowych otworów stanowi złożony, czasochłonny i kosztowny problem (Arthur i in. 2008). W rezultacie, konieczne są inne rozwiązania dla wody spustowej.

Spust do Publicznych Zakładów Gospodarki Wodnej i Ściekowej [ang. POTW]

Mimo, że spust i rozcieńczenie cieczy pozabiegowej w publicznych zakładach miejskiej gospodarki wodnej i ściekowej (ang. POTW) jest wciąż wykorzystywany (np. Penn Future 2010), nie stanowi ani adekwatnego ani właściwego podejścia do gospodarki cieczą pozabiegową. Ilości cieczy pozabiegowej o wysokiej zawartości TDS jaką mogą przyjąć publiczne zakłady zwykle regulują przepisy.

Na przykład, w wielu oczyszczalniach w Pensylwanii ilość wody poprodukcyjnej pochodzącej z produkcji ropy i gazu nie może przekroczyć 1% średniego dziennego wolumenu cieczy poddawanej procesom oczyszczania przez daną oczyszczalnię. Dodatkowo, limity spustowe dot. TDS w Pensylwanii są wyznaczone na poziomie 500 mg/L aby zapewnić jakość przetwarzanego produktu. Co do zasady, wolumen cieczy pozabiegowej, którą można przetransferować do oczyszczalni stanowi niewielki odsetek w porównaniu do wolumenu cieczy pozabiegowej wytwarzanego w trakcie realizacji szybkich odwiertów jak i budowy odwiertu.

Osmoza zwrotna

Osmoza zwrotna (ang. Reverse Osmosis, RO) jest dobrze znaną metodą obróbki, wykorzystywaną w produkcji wody pitnej oraz cieczy przemysłowych o wysokiej czystości. W procesie osmozy zwrotnej, woda filtrowana jest pod ciśnieniem przez półprzepuszczalną membranę, na skutek czego produktem jest oczyszczona woda o wysokiej klasie czystości, oraz koncentrat, który stanowi odpad. Ten proces separacji pozwala usunąć materiał w przedziale pomiędzy cząsteczkami zawieszonymi aż po molekuły organiczne a nawet jednowartościowe jony soli (Xu i Drewes, 2006).

W próbach obróbki cieczy pozabiegowej metodą osmozy zwrotnej, wolumen koncentratu odpadowego zostaje zredukowany do poziomu 20% wartości wyjściowej dla cieczy pozabiegowej (ALL Consulting, 2003). Ponieważ wykorzystywane jest ciśnienie mechaniczne, proces osmozy zwrotnej wykorzystuje dużo energii. Nawet przy korzystnych cenach energii, obróbkę cieczy pozabiegowej metodą osmozy zwrotnej uważa się za ekonomicznie nieopłacalną w przypadku cieczy zawierających więcej niż 40,000 mg/L TDS (Cline i in. 2009).

Dla cieczy o wysokiej zawartości TDS, wykorzystano metodę obróbki pulsacyjnej z mechanizmem skrawającym VSEP (ang. vibratory shear-enhanced processing) w technologiach membranowych (Jaffrin, 2008). W metodzie VSEP, płaskie membrany są ułożone jako równoległe dyski odseparowane uszczelkami. Nożyca skrawająca działa na zasadzie wibrującego elementu stykającego się z powierzchnią membrany. Nożyca ta zbiera substancje stałe i materiał osadowy z powierzchni membrany, pozwalając na zredukowanie osadów koloidalnych oraz skutków polaryzacji membrany (New Logic Research, 2004). Technologia VSEP jest z powodzeniem wykorzystywana w obróbce wody poprodukcyjnej przy wydobyciu ropy naftowej na platformach morskich (Fakhru’l-Razi i in. 2009). Niemniej stężenie soli w wodzie na platformach morskich jest znacząco niższe niż poziom zasolenia przewidywany przy wydobyciu gazu łupkowego.

Destylacja Termalna i Krystalizacja

Wysoka zawartość TDS w cieczy pozabiegowej może ograniczać wykorzystanie technologii membranowych, niemniej tego rodzaju ciecze są dobrze dopasowane do oczyszczania metodą destylacji i krystalizacji (Doran i Leong, 2000). Destylacja i krystalizacja są sprawdzonymi technologiami opierającymi się o odparowywanie wody w celu oddzielenia wody od jej rozpuszczonych składników.

Strumień pary przepuszcza się przez wymiennik ciepła aby skondensować gaz i wyprodukować oczyszczoną wodę. Destylacja usuwa do 99.5% rozpuszczonych substancji stałych. Szacuje się, że obniża koszty obróbki i zagospodarowania o nawet 75% w przypadku wody poprodukcyjnej przy wydobyciu ropy łupkowej (ALL Consulting, 2003). Niemniej jednak, podobnie jak w przypadku RO, destylacja jest procesem energochłonnym.

Destylacja termiczna może być wykorzystywana do obróbki cieczy pozabiegowej zawierającej do (a w niektórych przypadkach więcej niż) 125,000 mg/L TDS, jednak nawet najbardziej zaawansowane technologie są ograniczone niskim tempem przepływu (300 m3/d.) wymuszającym budowę dużych instalacji do magazynowania (Veil, 2008). Na przykład, ciecz pozabiegowa ze złoża Marcellus może podlegać obróbce w tempie 3000 m3/d. lub wyższym.

Ostatnie doświadczenia uwzględniają wykorzystanie systemów mechanicznej rekompresji pary aby skoncentrować ciecz pozabiegową, co można robić przy niewielkiej części kosztu tożsamego z konwencjonalnym procesem destylacji ponieważ ciepło skoncentrowanej pary wykorzystywane jest do wstępnego nagrzewania cieczy wsadowej. Dalsze odparowywanie wody w celu stworzenia suchych kryształów mineralnych (tj. krystalizacji) poprawia uzysk wody i tworzy produkty, które mogą być ponownie wykorzystywane jako zasoby wsadu przemysłowego. Krystalizacja jest skuteczną metodą oczyszczania cieczy pozabiegowej przy TDS na poziomie dochodzącym do 300,000 mg/L, niemniej wiąże się z nią wysokie zapotrzebowanie na energię oraz wysokie koszty kapitałowe.

Inne Możliwości Obróbki

Opracowano kilka innych technologii (część w toku), do oczyszczania cieczy pozabiegowej jednak każda z metod wiąże się z ograniczeniami. W tej kategorii mieści się metoda wymiany jonów oraz dejonizacji pojemnościowej (Jurenka, 2007). Metody te są ograniczone zastosowań dla wody o niskiej zawartości TDS; odparowywanie metodą zamrożenie-odmrażanie jest ograniczone uwarunkowaniami zimnej strefy klimatycznej; z kolei osadniki do odparowywania, ograniczona dostępność suchej strefy klimatycznej; sztuczne mokradła oraz ponowne wykorzystanie w rolnictwie (Veil i in. 2004), znacząco ogranicza tolerancją na zasolenie ze strony roślin i zwierząt.

Ponowne Wykorzystanie Lokalne do Szczelinowania Hydraulicznego

Jedną z najbardziej obiecujących technologii do wykorzystania w gospodarce cieczą pozabiegową jest ponowne wykorzystanie w kolejnych czynnościach szczelinowania hydraulicznego. Ciecz pozabiegowa jest przechwytywana na powierzchni i albo bezpośrednio poddana ponownemu wykorzystaniu, albo dopiero po rozpuszczeniu lub wstępnym oczyszczeniu. Ponowne wykorzystanie jawi się jako szczególnie atrakcyjne w regionach, w których możliwości spustu z wykorzystaniem głębinowych otworów wiertniczych są ograniczone lub tam gdzie dostępność źródeł uzupełniających na potrzeby szczelinowania jest ograniczona.

Ponowne wykorzystanie cieczy pozabiegowej wnosi dodatkowe korzyści w postaci minimalizacji wolumenu wody, która musi podlegać oczyszczaniu lub zagospodarowaniu; w ogromnym stopniu redukuje obszary ryzyka środowiskowego zwiększając opłacalność wydobycia gazu łupkowego. Potencjalnie ograniczające czynniki dla ponownego wykorzystania to stabilność chemiczna substancji regulujących lepkość oraz inne składniki wykorzystywane w cieczy do szczelinowania hydraulicznego w roztworze solnym oraz potencjał do wytrącania się dwuwartościowych kationów w otworze odwiertu.

Skuteczność dodatków redukujących tarcie może zostać obniżona przez wysokie stężenie TDS (Kamel i Shah, 2009). Prace nad dodatkami, które utrzymują swoją skuteczność w roztworach solankowych prawdopodobnie zwiększą możliwości ponownego użycia cieczy pozabiegowej do ponownego szczelinowania hydraulicznego. Kationy dwuwartościowe w cieczy pozabiegowej są rozpuszczane z minerałów formacji i mogą tworzyć stabilne węglowe lub siarkowe osady w studni odwiertu jeśli ciecz pozabiegowa jest ponownie wstrzykiwana.

Może to potencjalnie wpłynąć ograniczająco na poziom wydobycia gazu z pojedynczego odwiertu. W szczególności bar i stront współtworzą z siarczanami ciała stałe o bardzo niskiej rozpuszczalności; natomiast wysokie stężenie wapna może doprowadzić do tworzenia się osadów wapiennych. W zależności od jakości cieczy pozabiegowej, wstępna obróbka, w celu obniżenia stężenia kationów dwuwartościowych poprzez osadzanie, może okazać się konieczna.

Źródła

ALL Consulting (2003) Handbook on Coal Bed Methane Produced Water: Management and Beneficial Use Alternatives. United States Department of Energy, National Energy Technology Laboratory

Arthur JD, Bohm B, Layne M (2008) Hydraulic Fracturing Considerations for Natural Gas Wells of the Marcellus Shale. The Ground Water Protection Council 2008 Annual Forum, Cincinnati, OH, September 21–24, 2008, 16 pp

Clark CE, Veil JA (2009) Produced Water Volumes and Management Practices in the United States. United States Department of Energy, Argonne National Laboratory ANL/EVS/R-09/1

Doran G, Leong LYC (2000) Developing a Cost Effective Solution for Produced Water and Creating a ‘New’ Water Resource. United States Department of Energy, National Energy Technology Laboratory DOE/MT/95008-4

Fakhru’l-Razi A, Pendashteh A, Abdullah LC, Biak DRA, Madaeni SS, Abidin ZZ (2009) Review of technologies for oil and gas produced water treatment. Journal of Hazardous Materials 170: 530-551

GWPC and ALL Consulting (2009) Modern Shale Gas Development in the United States: A Primer. United States Department of Energy, National Energy Technology Laboratory DE-FG26-04NT15455

Jaffrin MY (2008) Dynamic shear-enhanced membrane filtration: A review of rotating disks, rotating membranes and vibrating systems. Journal of Membrane Science 324: 7-25

Jurenka B (2007) Electrodialysis (ED) and Electrodialysis Reversal (EDR). United States Department of Interior, Bureau of Reclamation

Kamel A, Shah SN (2009) Effects of salinity and temperature on drag reduction characteristics of polymers in straight circular pipes. Journal of Petroleum Science and Engineering 67: 23-33

Kargbo DM, Wilhelm RG, Campbell DJ (2010) Natural gas plays in the Marcellus Shale: Challenges and potential opportunities. Environmental Science & Technology 44: 5679-5684

Penn Future (2010) Oil and gas facility summary for Pennsylvania. from www.pennfuture.org/UserFiles/File/Marcellus_WaterTreatment_20090715.xls

Tintera J (2008) The Regulatory Framework of Saltwater Disposal 2008. Fort Worth Business Press Barnett Shale Symposium, Fort Worth, TX, February 29, 2008

Veil JA (2008) Thermal Distillation Technology for Management of Produced Water and Frac Flowback Water. United States Department of Energy, Argonne National Laboratory Water Technology Brief #2008-1.

Veil JA, Puder MG, Elcock D, Redweik RJ Jr (2004) A White Paper Describing Produced Water from Production of Crude Oil, Natural Gas, and Coal Bed Methane. United States Department of Energy, Argonne National Laboratory W-31-109-Eng-38.

Xu P, Drewes JE (2006) Viability of nano-filtration and ultra-low pressure reverse osmosis membranes for multi-beneficial use of methane produced water. Separation and Purification Technology 52: 67-76

SHIP jest wdzięczny za poparcie udzielone przez Instytut Nauk Geologicznych Polskiej Akademii Nauk (ING PAN) i wersje polskie zamieszczonych tekstów.